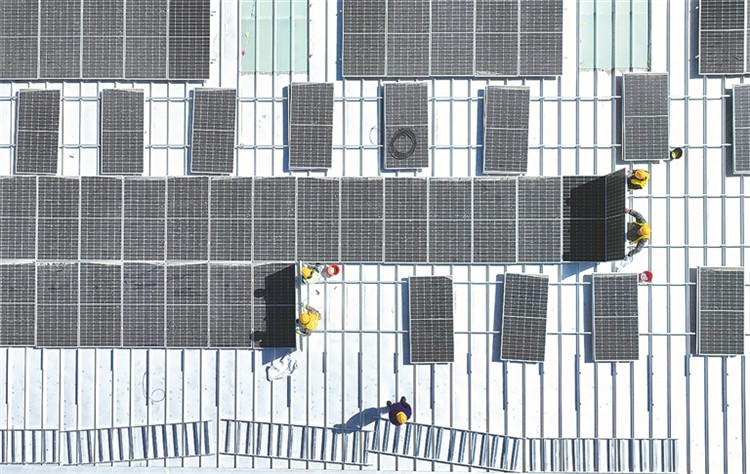

工人在河北省唐山市蘆臺經濟開發區一家企業廠房屋頂上安裝太陽能光伏發電板。新華社記者 楊世堯 攝

工業和信息化部近日公布了2022年度綠色制造名單,其中有874家企業入圍國家級綠色工廠、47家工業園區入圍國家級綠色工業園區。截至2022年年底,我國在國家層面培育的綠色工廠累計已達3657家,綠色工業園區270家,制定的節能與綠色發展行業標準超過640項。我國綠色制造體系基本構建,綠色制造產業初具規模。

綠色是高質量發展的底色。習近平總書記在參加今年全國兩會江蘇團審議時指出:“推動制造業高端化、智能化、綠色化發展。”當前,綠色化已成制造業發展的大趨勢。低能耗、少污染、可循環、碳中和……面對新的發展要求,新時代的制造業企業不僅在質量效率上做文章,也在綠色環保上下功夫,為工業領域實現碳達峰、碳中和目標貢獻重要力量。我國綠色制造發展水平如何,怎樣全面提升?近日,記者就此采訪了一些國家級綠色工廠。

淘汰高能耗設備

綠色低碳是對生態環境更負責的選擇

在浙江省嘉興市嘉善縣鑫達路,坐落著一家成立于上世紀90年代中期的“老牌”軸承制造企業——長盛滑動軸承股份有限公司(以下簡稱長盛軸承)。作為新晉的國家級綠色工廠,這些年,長盛軸承一直在做一件看似賠本的生意——淘汰原有的電機,目前已經淘汰了140多臺,這是一筆不小的開支。

之所以要這么做,源于這些設備的高能耗。別看長盛軸承現在是綠色制造的“先進”,可十年前,企業還被“高能耗”的問題所困擾:2002年前,公司板材車間內,所有板材物料不僅要依靠近30名工人在傳送鋼帶旁搬上搬下,高耗電的短板爐還因為人工操作不能被連續利用,造成較高的人力、能源耗損。

是短期內付出一些成本實現綠色轉型,還是在原有的高耗能路上繼續拖延?面對選擇,長盛軸承最終選擇了前者。因為綠色低碳不僅是整個工業領域的發展方向,也是對企業長遠發展、對生態環境更負責的選擇。

走進如今長盛軸承公司的板材生產車間內,2名工人一左一右守在1條自動燒結生產線旁,正專注地盯著傳送帶旁的自動采集數據顯示器。傳送帶上,鋼板、銅粉、聚四氟乙烯等材料連續不斷地被運進120多米長的自動燒結爐內燒結,在先后經過兩道燒結工序后,這些材料將再次流轉進入下一道生產流程,并最終被制造成各種高性能的自潤滑軸承、固體潤滑軸承及金屬基滑動軸承等產品。

這條能夠連續生產的“流線式”高效自動燒結生產線,是公司集中研發力量創新攻堅的成果。長盛軸承副總經理戴海林介紹:“公司先對設備進行改造,提高設備利用率,去年,我們又在原有設備改造基礎上,對網帶式燒結爐的保護用氣裝置進行了節能改造,降低了氫氣的比例、壓力、流量,并通過安裝流量計來精準控制氣體的使用量,從而達到節約用液氨、液氮等的目的。”

在持續推動節能降耗的同時,長盛軸承公司還積極應用工業污染物的減量化、資源化技術,減少生產污染。在軸承生產中,為了防止產品和模具拉傷、受損,一般會在若干生產工序中使用潤滑油,并在產品包裝前進行清洗除油,而除油環節則伴隨著大量廢水的產生。回想起早年處理廢水的“尷尬”處境,戴海林直言,“堵管道、沒處排、很頭疼。”

2016年,因為擴產需要,長盛軸承公司從魏塘街道工業園區搬到了現在的開發區(惠民街道)新址。在蓋新廠房之初,公司管理層一致決定投資150余萬元購置設備,建設污水處理系統。如今,生產線上和員工生活產生的所有污水全部被回收并集中處理,其中部分處理過的中水被用在板材燒制等環節中作為水冷卻補充,以及用于廠區的綠化澆灌等。

為了提高生產效率、統籌推進綠色生產,長盛軸承還專門設置了一個全新的管理部門——精益部。該部門每年組織開展各類車間自動化改造等活動。帶料刨邊生產改善,雙金屬模具優化,自動聯線、快速換模等自動化改善……精益部從設備效率、產品品質等各方面對生產、管理環節進行改造提升,從而大力推動節能降耗。在現代化管理模式下,2020年至2022年,長盛軸承公司成功實現了萬元產值能耗三連降。

工信部節能與綜合利用司司長黃利斌表示:“綠色制造是一種現代化制造模式,構建綠色制造體系的核心就在于推動資源利用效率最大化、環境影響最小化。”

目前,長盛軸承公司的月平均用水量減少約40%,排放的污水化學需氧量(COD)降低,基本達到了可以直排的標準。

工業廢棄物變身綠色建筑材料

先進工藝打造循環經濟,節能降耗一舉兩得

別人眼中的工業廢棄物脫硫石膏,在這里卻變廢為寶。當傳統工業遇到循環經濟,催生出的是一條綠色低碳的新路子。

位于江蘇省太倉市的江蘇北新建材(蘇州)有限公司(以下簡稱北新建材)是國內最大的紙面石膏板研發生產企業之一,工廠就建在燃煤電廠附近。北新建材以電廠廢棄物——脫硫石膏為原料,并在生產過程中對產生的固廢、廢水、余熱余壓等資源進行回收循環利用,開發出一條全生命周期的綠色建材產業鏈,建成企業內部循環經濟生產運作體系。不要以為用廢棄物做的產品,質量不可靠,事實上,北新建材生產的紙面石膏板是國家鼓勵的新型綠色建筑材料,而且技術質量性能指標超越了一些外資同行。

廢棄物如何變成綠色建筑材料?答案是先進的現代化工藝。戴上安全帽,穿上反光背心,走進北新建材3萬多平方米的智能化生產車間,只見2條由智能機械自動控制的特種紙面石膏板生產線上,電廠固廢脫硫石膏經過高效低氮燃燒技術的煅燒烘干、精準成型切斷、智能控溫烘干、全自動碼垛包裝等工序,一張張低碳環保的高質量石膏板就準備走進千家萬戶了。整個車間因采用清潔能源天然氣和空氣凈化設備,不僅減少了污染物排放,降低了能耗,更聞不到刺鼻的異味,有效實現了節能環保、清潔生產。

“我們車間有188臺智能化控制設備,并通過了質量、環境、職業健康安全三大管理體系認證和測量管理體系、能源管理體系、知識產權管理體系認證,實現了整個生產過程智能化流水作業。車間里基本沒有體力活,連續幾年零事故、零污染和零傷亡。”北新建材副總經理嚴俊表示,在石膏板生產過程中,公司對產生的固廢、廢水、余熱余壓等資源進行回收循環利用,利用先進技術大量消納工業污染排放物,并建成了企業內部循環經濟生產運作體系。目前,公司產能規模達到了7000萬平方米/年,累計消納固廢資源400余萬噸。2022年,公司綜合能耗1.67萬噸標準煤,同比下降27.6%。

“公司在資源循環利用工作中,會把反復操作的工作形成文件和相關標準,通過目的、策劃、施行、檢查、改善等手段達到提升,從而促進循環經濟產業鏈的健康發展。”嚴俊說,通過對關鍵工藝的測試、試驗和模擬,北新建材掌握了石膏板大規模工業化生產的關鍵工藝和技術,打破了國外技術壟斷。通過不斷的試驗、改進和開發,實現了提高生產力、提高產品質量、穩定生產、降低成本和節能降耗的目標。按一年24.7億平方米石膏板產業規模計算,北新建材每年可消納工業副產品脫硫石膏2470萬噸,折合減排二氧化硫約930萬噸,減少碳排放約449萬噸。

提起發展循環經濟的初衷,嚴俊表示,我國現在用電量每年不斷攀升,而能源結構暫時依然是以燃煤發電為主,如何處理燃煤電廠所產生的大量固體廢棄物脫硫石膏是一個重要的環保問題。北新建材通過自主創新掌握的以煙氣脫硫石膏為原料替代天然石膏資源生產石膏板的成套技術,不僅避免了大量開采天然石膏礦產資源,降低對自然環境造成的破壞,而且還能將工業固廢充分利用,可謂是一舉兩得。而公司發展到今天,做到行業領先,也充分說明,綠色化才是一條長遠的發展路子。

廢氣廢熱充分利用

長遠算下來,這筆“環保賬”是真的值

草長鶯飛的季節,江蘇鶴林水泥有限公司的廠區內綠樹成蔭,兩臺余熱發電機掩映在綠樹叢中,每天源源不斷地為工廠輸出電能。

“水泥熟料生產線窯頭和窯尾排出的廢氣含有大量余熱,我們用專門的設備將這些余熱收集起來,進行發電。”鶴林水泥負責人徐斌說,現在公司的余熱發電站每年可發電1.5億千瓦時,解決了公司四分之一生產用電量,折算下來節能4.12萬噸標準煤,扣除發電成本后,每年可為企業節約電費6700萬元,還減少了廢氣直排對空氣產生的污染。

資源消耗低是綠色制造的一項重要要求,而電力消耗是工業制造企業一項很大的能源消耗,近年來,越來越多的企業通過利用清潔能源或者余熱發電,實現了節能減排的目標。

在位于江蘇省張家港市的世界首個電驅動丙烯生產工廠——東華能源(張家港)新材料有限公司,鍋爐在運行過程中會產生大量的富余中壓蒸汽。以前,公司會將產生的中壓蒸汽直接減溫減壓后供車間烘干原材料,這種情況下,蒸汽總體利用率約為12%,存在資源無法充分利用的問題。而如今,公司建設了蒸汽梯級余熱發電系統,先將廠區鍋爐產生的過熱蒸汽回收,用蒸汽推動汽輪機帶動發電機發電,所發的電用于全廠設備運行,之后將發電后排出的蒸汽進行二次利用,降溫后供給車間造粒烘干使用,使蒸汽的熱量得到了最充分的開發利用。

而在長盛軸承,清潔能源自發電成為廠區替代燃煤用電的新選擇。2022年1月,長盛軸承利用廠房屋頂等共3.13萬平方米的“懸掛空間”面積,啟動了裝機容量為2.89 MW的分布式光伏發電項目。自光伏發電節能項目竣工通電后,2022年全年發電量287萬度,其中268萬度電為該公司生產生活直接使用,約占公司年用電量的12%。換句話說,單單這一項節能舉措,就為長盛軸承節省了超過一成的年度用電量。

不僅如此,長盛軸承負責能源管理的管理人員王偉杰在心里算過這樣一筆“綠色賬”:按照公司光伏電站目前的發電情況,過去一年減少相當數量的標準燃煤,節能減排效果顯著。“而且,這還能為公司加快新舊動能轉換和產業轉型發展注入新的活力和動力,有效優化用能結構,實現綠色發展。”王偉杰表示,“今年我們還打算在新建廠房共約7000平方米的屋頂上繼續安裝光伏發電機,這個月下旬就將動工。”

“與光伏發電項目幾乎同時啟動運行的,還有我們公司的儲能集裝箱項目。”據王偉杰介紹,去年初,由嘉善縣供電公司研發的儲能集裝箱項目同樣在該公司并網試運行。作為提高電網彈性、提升電網消納能力的關鍵技術,儲能集裝箱是現有電能補充的可靠保障。目前,長盛軸承公司的儲能集裝箱項目電池裝機容量1102千瓦時,最大輸出功率為500千瓦,滿電情況下可以以最大功率輸出2小時。

“儲能集裝箱每天以500千瓦的功率在尖峰時段放電2小時、在低谷時段充電2小時,從而實現錯峰用電。配合目前大工業用電峰谷電價差值,去年實現節約用電成本95萬元。”王偉杰說,這些發電設備看似需要公司投入不少資金,實際上長遠算下來,這筆“環保賬”是真的值。(中央紀委國家監委網站 王雅婧 通訊員 陳文靜)

- 2023-04-10確保主題教育扎實開展、取得實效

- 2023-04-10二十屆中央第一輪巡視完成進駐

- 2023-04-06注重“個別談” 深入實地查 臨夏州鄉村振興專項監督發現問題110個

- 2023-04-06牢牢把握“學思想、強黨性、重實踐、建新功”的總要求

西北角

西北角 中國甘肅網微信

中國甘肅網微信 微博甘肅

微博甘肅 學習強國

學習強國 今日頭條號

今日頭條號